品質保証課は主に検査/測定業務、ISO維持活動、不具合改善、顧客との品質対応を行っています。

お客様にお出しする全ての製品に対して出来栄えをお約束するのが品質保証課の役割です。

品質保証課の仕事の流れ

- 量産前 量産前の立上げでは、量産型や試作型で成形した部品の寸法/外観検査を行っています。また、金型認定後の帳票類の作成、顧客のシステム監査/工程監査の対応も実施しています。

- 見積り

- 受注決定

- 金型起工

- 製品測定(金型検定)

-

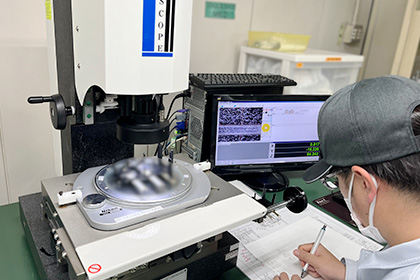

金型製作後、成形にて製品を作り顧客からの要求事項を満たしているか測定を行います。

金型製作後、成形にて製品を作り顧客からの要求事項を満たしているか測定を行います。

基本的に図面に記載のあるすべての項目を検査します。

測定には寸法測定だけでなく、顧客要求に応じた各種特性検査も実施します(強度検査、気密検査、耐電圧検査など)。

- 量産準備

- 量産工程で必要な帳票類の準備や、測定箇所・測定方法の周知などを実施します。

- 顧客監査

- 量産工程の準備が完了した段階で、顧客監査を受け工程承認を頂いた後、量産へと移行します。

- 量産へ量産では受入部品や生産工程から出た製品の品質をチェックしています。

- 受入

- 受入検査(金属部品の検査)

- 成形材料、金属部品の受入時に検査を行います。

成形材料に関しては、風袋破れなどの外観確認とメーカー発行の検査成績書の確認をします。

金属部品は寸法測定、外観確認を行います。受入検査で合格になった材料・部品は倉庫に保管されます。

- 出庫

- 生産

- 工程内検査

-

生産で製作した製品の測定/外観確認を行います。

生産で製作した製品の測定/外観確認を行います。

測定/外観確認は顧客と承認を得た測定・外観確認の項目/方法で行われます。

顧客要求によって、X-R管理図やP管理図などの管理図に展開し不具合の未然防止を実施します。

- 入庫検査

- 出荷前の製品に対して、抜き取りの外観検査を行います。

不具合が見つかった場合は、製造工程にフィードバックし、改善・返却などの指示をし、顧客に不具合品が納入しないような体制を取っています。

- 出荷

- 量産後 顧客からのクレームや品質要求に対応し、量産工程にフィードバックし改善します。

- 品質対応

- 顧客からの品質情報に対して、不具合発生メカニズムの調査・対策・報告を行います。

- 生産工程にフィードバック

- 不具合内容は全社で共有し、類似部品/新製品への横展開も実施しています。

品質保証課の取り組み

社内システムの維持/改善

社内の仕組みを維持/改善するために、IATF/ISOの規格取得/維持を行っています。

毎年1回、仕組み通り行われているか社内で確認するために内部監査を実施しています。

また、規格維持のため外部監査を受けています。

量産工程の維持/改善

量産工程の維持・改善を目的として工程パトロールを実施しています。

対象製品はCP、FMEA、過去トラ、不具合対策結果を元に工程に問題が無いか隅々までチェックします。